我国首台套盾构机用超大直径主轴承研制成功

| 来源:金属研究所【字号:大 中 小】

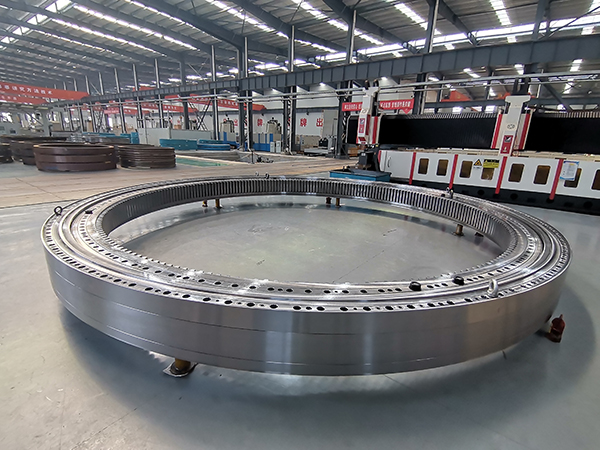

近期,由中国科学院金属研究所研究员李殿中、中科院院士李依依团队牵头攻关的超大型盾构机用直径8米主轴承研制成功。该主轴承重达41吨,是目前我国制造的首台套直径最大、单重最大的盾构机用主轴承。该主轴承将安装在直径16米级的超大型盾构机上,用于隧道工程挖掘。该主轴承的研制成功,标志着我国已掌握盾构机主轴承的自主设计、材料制备、精密加工、安装调试和检测评价等集成技术。经国家轴承质量检验检测中心检测和专家组评审,认为该主轴承各项技术性能指标与进口同类主轴承相当,满足超大型盾构机装机应用需求。

盾构机是国民经济建设的重大装备,承载着穿山越岭、过江跨海的重任。我国已实现了盾构机的国产化,但其核心部件——主轴承却依赖进口,亟需打通自主可控制造的“最后一公里”。

主轴承是盾构机刀盘驱动系统的核心关键部件,盾构机掘进过程中,主轴承“手持”刀盘旋转切削掌子面并为刀盘提供旋转支撑。直径8米的主轴承在运转过程中承载的最大轴向力达到105千牛(一头成年亚洲象的体重按4吨算的话,这相当于轴向受到约2500头亚洲象重力的作用)、径向力达104千牛、倾覆力矩达105千牛·米。为保证主轴承的高承载能力和高可靠性,特别要求制造主轴承的轴承钢要高纯净、高均质、高强韧、高耐磨,同时对主轴承成套设计、加工精度、润滑脂等都提出了很高要求。大型盾构机在掘进过程中,只能前进,不能倒退,主轴承一旦失效,会造成严重损失。

中国科学院于2020年启动了“高端轴承自主可控制造”战略性先导科技专项,中科院金属研究所、中科院兰州化学物理研究所等7家院内科研单位组成建制化团队,联合中国交通建设集团有限公司的中交天和机械设备制造有限公司、洛阳新强联回转支承股份有限公司等20余家单位进行协同攻关,先后解决了主轴承材料制备、精密加工、成套设计中的12项核心关键技术问题,开发出直径3米级到8米级的盾构机主轴承共10套。在沈阳市政府大力推动与支持下,直径3米的主轴承已在沈阳地铁工程中成功应用。

此前,我国盾构机用超大直径主轴承制造久而未决的主要原因在于制造轴承的材料和大型滚子的加工精度不过关,全流程技术链条不贯通。攻关团队认为,要制造高纯净、高均质、高强韧、高耐磨的轴承钢材料,一定要从源头解决材料制造的问题,他们将目光瞄准了稀土轴承钢。已有大量研究表明,钢中添加微量稀土能够显著提高钢的韧塑性、耐磨性、耐热性、耐蚀性等。然而,稀土钢在工业化生产时遭遇两大难题:一是工艺不顺行,存在浇口严重堵塞的问题;二是稀土在钢中添加后,钢的性能剧烈波动,存在稳定性不好的问题。这两大难题一直未能有效解决,导致我国稀土钢的研究与应用由热变冷。

为发挥我国稀土资源优势,解决轴承领域的重大需求,中科院金属研究所团队历经十多年的研究,发现稀土钢性能波动、浇口堵塞问题的根源在于氧含量。经过大量的实验、计算和表征,他们揭示了稀土在钢中的主要作用机制,开发出“低氧稀土钢”关键技术。该团队通过控制氧含量,制备出性能优越、稳定性好的低氧稀土钢,研制出的稀土轴承钢拉压疲劳寿命提高40多倍,滚动接触疲劳寿命提升40%,相关基础研究成果于今年发表在国际著名期刊《自然-材料》(Nature Materials)上。同时,有效解决了稀土轴承钢工业生产时遭遇的浇口严重堵塞问题及加入稀土性能不稳定问题,牵头制订了多项稀土钢标准。目前由相关合作企业生产的稀土轴承钢综合力学性能优异,好于进口产品。

该团队在攻关过程中,盾构机主轴承技术总师胡小强带队深入生产一线,联合骨干企业成功攻克了主轴承高精度加工和精度保持性难题。研制中发现,我国进口设备由于受国外技术限制,大型滚子加工精度只能达到二级,尚不能实现一级精度加工。该团队联合企业集智攻关,研制出直径100毫米以上的一级滚子,使我国轴承行业突破了一级大型滚子精密加工技术。与洛阳新强联股份有限公司密切合作,实现了盾构机主轴承加工制造、装配调试、检测评价等全流程自主可控,同时带动了相关国产装备的研制。

盾构机用超大直径主轴承的研制成功,为我国高端基础零部件攻关提供了良好范式,是“贯通技术链、打造创新链、对接产业链”的积极实践,是发挥新型举国体制优势,开展“政产学研用”协同创新的生动体现。

自研超大型盾构机用直径8米主轴承

成功应用于沈阳地铁工程的自研直径3米盾构机主轴承

自研的直径8米主轴承验收会(于2022年9月30日召开)